永久磁石モーターの発展は、永久磁石材料の発展と密接に関係しています。中国は世界で初めて永久磁石材料の磁気特性を発見し、実用化した国です。2000年以上前、中国は永久磁石材料の磁気特性を利用して羅針盤を製造し、航海、軍事などの分野で大きな役割を果たしました。これは古代中国の四大発明の一つです。

1920年代に登場した世界初のモータは、永久磁石を用いて励磁磁界を発生させる永久磁石モータでした。しかし、当時使用されていた永久磁石材料は天然磁鉄鉱(Fe3O4)であり、磁気エネルギー密度が非常に低かったため、モータのサイズが大型化し、すぐに電気励磁モータに取って代わられました。

各種モーターの急速な発展と電流磁化装置の発明により、永久磁石材料のメカニズム、構成および製造技術について深い研究が行われ、炭素鋼、タングステン鋼(最大磁気エネルギー積約2.7 kJ/m3)、コバルト鋼(最大磁気エネルギー積約7.2 kJ/m3)など、さまざまな永久磁石材料が次々と発見されました。

特に、1930年代のアルミニウムニッケルコバルト永久磁石(最大磁気エネルギー積は85kJ/m3に達する)や1950年代のフェライト永久磁石(最大磁気エネルギー積は40kJ/m3に達する)の登場により、磁気特性が大幅に向上し、様々な超小型モーターに永久磁石励磁が採用されるようになりました。永久磁石モーターの出力は数ミリワットから数十キロワットに及び、軍事、工業、農業生産、日常生活など幅広い分野で活用され、出力は飛躍的に向上しました。

これに伴い、この期間に永久磁石モータの設計理論、計算方法、着磁技術、製造技術において飛躍的な進歩が遂げられ、永久磁石作動図法に代表される一連の分析・研究手法が形成されました。しかしながら、アルニコ系永久磁石の保磁力は低く(36~160kA/m)、フェライト系永久磁石の残留磁化密度は高くない(0.2~0.44T)ため、モータへの応用範囲は限定的となっています。

1960年代から1980年代にかけて、希土類コバルト永久磁石とネオジム鉄ボロン永久磁石(総称して希土類永久磁石)が次々と登場しました。これらの磁石は、高い残留磁化密度、高い保磁力、高い磁気エネルギー積、そして直線的な減磁曲線といった優れた磁気特性を備えており、特にモーターの製造に適しており、永久磁石モーターの発展は新たな歴史的局面を迎えました。

1.永久磁性材料

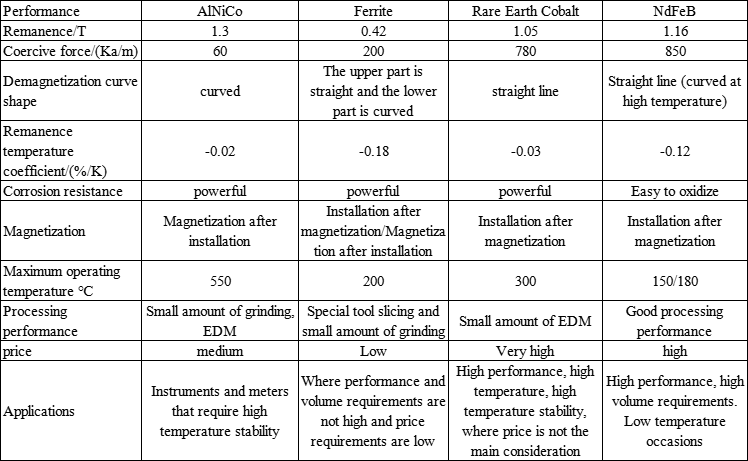

モーターによく使われる永久磁石材料には焼結磁石と結合磁石があり、主な種類はアルミニウム・ニッケル・コバルト、フェライト、サマリウム・コバルト、ネオジム・鉄・ボロンなどです。

アルニコ: アルニコ永久磁石材料は、最も古くから広く使用されている永久磁石材料の 1 つであり、その製造方法と技術は比較的成熟しています。

永久フェライト:1950年代にフェライトは隆盛を極め、特に1970年代には、優れた保磁力と磁気エネルギー性能を持つストロンチウムフェライトが大量生産され、永久フェライトの用途が急速に拡大しました。非金属磁性材料であるフェライトは、金属永久磁石材料のような酸化されやすい、キュリー温度が低い、コストが高いといった欠点がなく、非常に人気があります。

サマリウムコバルト:1960年代半ばに登場した、優れた磁気特性を持つ永久磁石材料で、非常に安定した性能を誇ります。サマリウムコバルトは磁気特性の面からモーターの製造に特に適していますが、価格が高いため、主に航空、宇宙、兵器などの軍事用モーターや、高性能と価格が重視されないハイテク分野のモーターの研究開発に使用されています。

NdFeB:NdFeB磁性材料は、ネオジム、酸化鉄などの合金で、磁性鋼とも呼ばれています。非常に高い磁気エネルギー積と保磁力を有しています。同時に、高エネルギー密度の利点により、NdFeB永久磁石材料は現代の産業や電子技術において広く利用されており、計測機器、電気音響モーター、磁気分離磁化装置などの機器の小型化、軽量化、薄型化を可能にしています。ただし、ネオジムと鉄を多量に含むため、錆びやすいという欠点があります。そのため、表面の化学的な不動態化は、現時点では最適な解決策の一つです。

耐食性、最高動作温度、加工性能、減磁曲線形状、

モーターによく使われる永久磁石材料の組成と価格の比較(図)

2.磁性鋼の形状と許容差がモータ性能に与える影響

1. 磁性鋼板の厚さの影響

内側または外側の磁気回路が固定されている場合、厚さが増加するとエアギャップが減少し、有効磁束が増加します。明らかな兆候として、同じ残留磁気下では無負荷回転数と無負荷電流が低下し、モータの最大効率が向上します。しかし、モータの整流振動が増加したり、モータの効率曲線が比較的急峻になったりするなどのデメリットもあります。したがって、振動を低減するために、モータ磁性鋼の厚さは可能な限り均一にする必要があります。

2.磁性鋼板の幅の影響

ブラシレスモーターの磁石が密集している場合、累積ギャップは0.5mmを超えてはなりません。ギャップが小さすぎると設置できません。ギャップが大きすぎるとモーターが振動し、効率が低下します。これは、磁石の位置を測定するホール素子の位置が実際の磁石の位置と一致しないためです。ギャップ幅が一定でないと、モーターの効率が低下し、振動が大きくなります。

ブラシ付きモーターの場合、磁石間には一定の隙間があり、これは機械的な整流遷移領域として確保されています。隙間があるにもかかわらず、ほとんどのメーカーはモーター磁石の正確な取り付け位置を確保するために、厳格な磁石取り付け手順を設けています。磁石の幅が規定値を超えると取り付けができず、幅が狭すぎると磁石の位置ずれが発生し、モーターの振動が大きくなり、効率が低下します。

3.磁性鋼の面取りサイズと面取りなしの影響

面取りを施さない場合、モーターの磁界エッジにおける磁界変化率が大きくなり、モーターの脈動を引き起こします。面取りが大きいほど振動は小さくなります。しかし、一般的に面取りは磁束に一定の損失をもたらします。仕様によっては、面取り0.8の場合、磁束損失は0.5~1.5%です。残留磁気の低いブラシ付きモーターの場合、面取りの大きさを適切に小さくすることで残留磁気を補うことができますが、モーターの脈動は大きくなります。一般的に、残留磁気が低い場合、長さ方向の公差を適切に大きくすることができ、有効磁束をある程度増加させることができ、モーターの性能は基本的に変わりません。

3.永久磁石モータに関する注意事項

1.磁気回路構造と設計計算

各種永久磁石材料の磁気特性、特に希土類永久磁石の優れた磁気特性を十分に発揮させ、コスト効率の高い永久磁石モータを製造するためには、従来の永久磁石モータや電磁励磁モータの構造と設計計算方法をそのまま適用するだけでは不十分です。新たな設計コンセプトを確立し、磁気回路構造を改めて解析・改善する必要があります。コンピュータのハードウェアとソフトウェア技術の急速な発展、電磁場数値計算、最適化設計、シミュレーション技術などの現代的な設計手法の継続的な改善、そしてモータ学界と工学界の共同の努力により、永久磁石モータの設計理論、計算方法、構造プロセス、制御技術は飛躍的に進歩し、電磁場数値計算と等価磁気回路解析ソリューションを組み合わせた完全な解析研究方法とコンピュータ支援解析設計ソフトウェアが形成され、継続的に改善されています。

2. 不可逆消磁問題

永久磁石モータは、設計や使用方法が不適切であれば、温度が高すぎる場合(NdFeB永久磁石)または低すぎる場合(フェライト永久磁石)、衝撃電流による電機子反作用、あるいは激しい機械振動などにより、不可逆減磁または減磁現象が発生し、モータの性能が低下し、使用不能になることがあります。そのため、モータメーカーが永久磁石材料の熱安定性を確認し、様々な構造形態の耐減磁性能を分析するための適切な方法と装置を研究開発し、設計・製造段階で適切な対策を講じることで、永久磁石モータが磁性を失わないようにする必要があります。

3.コストの問題

希土類永久磁石は依然として比較的高価であるため、希土類永久磁石モータのコストは一般的に電気励磁モータよりも高く、その高い性能と運用コストの削減によって補う必要があります。コンピュータディスクドライブのボイスコイルモータなど、NdFeB永久磁石の使用により性能が向上し、体積と質量が大幅に削減され、総コストが削減される場合もあります。設計においては、具体的な使用場面や要件に基づいて性能と価格を比較し、構造プロセスの革新や設計の最適化によってコストを削減する必要があります。

安徽明騰永久磁石電気機械設備有限公司(https://www.mingtengmotor.com/永久磁石モーター用磁性鋼の減磁率は1年あたり1000分の1以下です。

当社の永久磁石モーターローターの永久磁石材料は、高磁気エネルギー積と高固有保磁力の焼結NdFeBを採用しており、従来グレードはN38SH、N38UH、N40UH、N42UHなどです。当社でよく使用されるグレードであるN38SHを例に挙げると、38-は最大磁気エネルギー積38MGOeを表します。SHは最大耐熱温度150℃を表します。UHは最大耐熱温度180℃です。当社は磁性鋼組立用の専門工具とガイド治具を設計し、合理的な手段で組立後の磁性鋼の極性を定性的に分析することで、各スロットの磁性鋼の相対磁束値が近くなり、磁気回路の対称性と磁性鋼組立の品質を確保しています。

著作権:この記事はWeChat公開番号「今日のモーター」の転載です。元のリンクはhttps://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPgです。

この記事は当社の見解を代表するものではありません。異なるご意見・ご見解をお持ちの場合は、ぜひご指摘ください。

投稿日時: 2024年8月30日